Сжатый воздух двухступенчатой подготовки класса ISO 8573 1.2.1 – важная особенность технологии заморозки и хранения

Сжатый воздух двухступенчатой подготовки класса ISO 8573 1.2.1 – важная особенность технологии заморозки и хранения

В 2023 году наша компания Компрессорс Интернешнл приняла участие в создании новых производственных мощностей для изготовления замороженой продукции для Украины и стран ЕС. Мы выполнили поставку целого ряда компрессорной техники, которая поможет создавать продукт очень высокого качества. Для нас это уникальный опыт, свидетельствующий о развитии использования компрессорного оборудования на украинском рынке. Вашему вниманию описание процессов, происходящих на таком производстве, которые осуществляет компрессорная техника Gardner Denver.

Преимущество шоковой заморозки - технологии IQF (англ. Individual Quick Freezing) - заключается в нивелировании процесса образования крупных кристаллов льда, которые влияют на целостность тканей ягоды. Именно поэтому изготовленная по технологии IQF продукция не теряет своих полезных свойств и имеет такие же вкусовые качества, как и свежая.

Современный тренд полезного и качественного питания дал толчок развитию целой индустрии, которая начинается с полей и агропредприятий, проходит через звенья логистики, подготовки, сортировки, низкотемпературного хранения, упаковки продукции и заканчивается прилавками крупных продуктовых супермаркетов. Все звенья работают в режиме 24\7, чтобы потребитель смог получить в Украине и странах Европы экологически чистый и полезный продукт.

Технология требует мощных сортировочных и подготовительных мощностей с установленным современным оборудованием от ведущих европейских производителей. Наличие высокопроизводительных автоматизированных технологических линий позволяет перерабатывать различные продукты и фасовать их фактически в любые виды упаковочного материала. И в этих процессах компрессорное оборудование, производящее высококачественный сжатый воздух, принимает непосредственное участие.

Причем здесь высокие требования к качеству сжатого воздуха и почему сжатый воздух является таким важным для этого процесса?

Ответ на этот вопрос – использование сверхсовременных автоматизированных линий. Современный производственный комплекс по сборке, сортировке, мойке, просушке свежих ягод и фруктов перед этапом заморозки – это автоматизированное производство с минимальным количеством персонала! Что крайне важно сегодня, во времена серьезной нехватки рабочих рук и в то же время позволяет достичь высоких стандартов качества продукции.

Ответ на этот вопрос – использование сверхсовременных автоматизированных линий. Современный производственный комплекс по сборке, сортировке, мойке, просушке свежих ягод и фруктов перед этапом заморозки – это автоматизированное производство с минимальным количеством персонала! Что крайне важно сегодня, во времена серьезной нехватки рабочих рук и в то же время позволяет достичь высоких стандартов качества продукции.

Основной функционал (сортировка, просушка, калибровка, нарезка и упаковка) выполняется на автоматизированных скоростных линиях и приводится в движение пневматической энергией сжатого воздуха. Кроме того, высокая точность процессов калибровки и нарезки – это результат использования высокоточных сенсоров и скоростных лезвий – где точность и скорость достигается тем, что сжатый воздух подается с давлением не менее 8 бар и качеством согласно стандарту ISO 8573 Class 1.3.1, т.е. который используется в 100 раз чище и в 145 раз более сухой атмосферного воздуха окружающей среды! Именно такое качество сжатого воздуха делает возможным точность и качество рабочих процессов и, наконец, продуктов.

Сжатый воздух высокого качества – очень ценный энергоемкий продукт: стоимость каждого 1000 м3 воздуха (сжатого до 8 бар и осушенного до точки росы -40°С согласно стандартам ISO 8573 Class 1.2.1) равна 105 кВт*ч=572,25 грн (приблизительно 14,7 евро)..

Поэтому компрессорная станция использует самые современные системы энергосбережения: регулируемая производительность компрессоров под управлением частотных преобразователей (RS – технология Gardner Denver) предоставляет возможности экономить на энергопотреблении до 35% общих затрат на электроэнергию. Эти компрессоры обладают высоким классом энергоэффективности А+ и позволяют повторное использование потребленной электроэнергии в виде тепла с температурой 50-85°С.

Это тепло, в свою очередь, можно использовать для бытовых нужд, в частности для обогрева воды или помещений в зимний период. (heat recovery/рекуперация тепла), таким образом уменьшая общие затраты производства.

Это тепло, в свою очередь, можно использовать для бытовых нужд, в частности для обогрева воды или помещений в зимний период. (heat recovery/рекуперация тепла), таким образом уменьшая общие затраты производства.

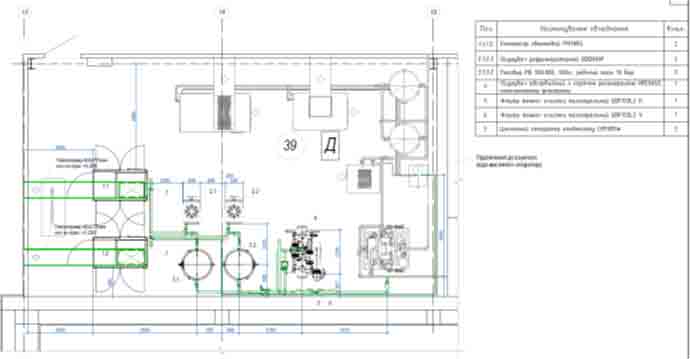

Для такого производства очень важна технология двухступенчатого глубинного осушивания сжатого воздуха. В технологии применена последовательная осушка рефрижераторным циклическим осушивателем с фильтрацией, а потом – адсорбционным осушивателем с тепловой регенерацией.

После такой глубокой и последовательной системы осушки сжатый воздух имеет лишь 0,119 г влаги/м3, что соответствует точке росы -40°С.

Комбинированная двухступенчатая осушка сочетает преимущества рефрижераторной технологии (минимальное потребление электроэнергии) и адсорбционной технологии (глубокая осушка в классе 2 согласно ISO 8573). Также двухступенчатое осушение имеет самые низкие показатели ТСО (совокупных расходов владения) благодаря тому, что самый ценный расходящийся материал (молекулярный сито-адсорбент) используется без межсезонных перегрузок влагой и служит без замены до 8-10 лет. Это в 2-3 раза дольше по сравнению с одноступенчатым осушением и экономит значительные средства.

.jpg) После фасовки и упаковки готовая замороженная продукция попадает на склад (что составляет на этом производстве более 10 тысяч паллетомест), где хранится с температурным режимом до -20°С, что является оптимальным для хранения готового продукта. Именно отсюда продукт уже направится в украинские магазины и будут проходить экспортные отгрузки к потребителям более чем в 20 странах по всему миру, ведь производство имеет сертификацию BRC Food Certificated.

После фасовки и упаковки готовая замороженная продукция попадает на склад (что составляет на этом производстве более 10 тысяч паллетомест), где хранится с температурным режимом до -20°С, что является оптимальным для хранения готового продукта. Именно отсюда продукт уже направится в украинские магазины и будут проходить экспортные отгрузки к потребителям более чем в 20 странах по всему миру, ведь производство имеет сертификацию BRC Food Certificated.

Стандарт BRCGS признан производителями пищевых продуктов по всему миру. Сертификация по этому стандарту подтверждает соответствие компании следующим системам качества: НАССР (анализ опасности и критический контроль), надлежащая производственная практика, надлежащая гигиеническая практика, надлежащая лабораторная практика.