Цілий рік свіжі ягоди та фрукти з новими технологіями зберігання

Стиснене повітря двоступеневої підготовки класу ISO 8573 1.2.1 – важлива особливість технології заморозки та зберігання

Стиснене повітря двоступеневої підготовки класу ISO 8573 1.2.1 – важлива особливість технології заморозки та зберігання

У 2023-му наша компанія Компрессорс Інтернешнл взяла участь у створенні нових виробничих потужностей, які виготовлятимуть заморожену продукцію для України та країн ЄС. Ми виконали постачання цілої низки компресорної техніки, яка допоможе створювати продукт надзвичайно високої якості. Для нас це унікальний досвід, що свідчить про розвиток використання компресорного обладнання на українському ринку. До вашої уваги опис процесів, які відбуваються на такому виробництві, котрі виконує компресорна техніка Gardner Denver.

Перевага шокового заморожування — технології IQF (англ. Individual Quick Freezing) — полягає у нівелюванні процесу утворення великих кристалів льоду, які впливають на цілісність тканин ягоди. Саме тому виготовлена за технологією IQF продукція не втрачає своїх корисних властивостей та має такі ж смакові якості, як і свіжа.

Сучасний тренд корисного та якісного харчування дав поштовх розвитку цілої індустрії, що починається з ланів та агропідприємств, проходить через ланки логістики, підготовки, сортування, низькотемпературного зберігання, упакування продукції і закінчується прилавками великих продуктових супермаркетів. Всі ланки працюють у режимі 24\7, щоб споживач зміг отримати в Україні та країнах Європи екологічно чистий та корисний продукт.

Технологія потребує потужних сортувальних та підготовчих потужностей зі встановленим сучасним обладнанням від провідних європейських виробників. Наявність високопродуктивних автоматизованих технологічних ліній дає змогу переробляти різноманітні продукти та фасувати їх фактично у будь-які види пакувального матеріалу. І у цих процесах компресорне обладнання, що продукує високоякісне стиснене повітря, бере безпосередню участь.

До чого ж тут високі вимоги до якості стисненого повітря та чому взагалі стиснене повітря є надважливим для цього процесу?

Відповідь на це питання – використання надсучасних автоматизованих ліній. Сучасний виробничий комплекс зі збирання, сортування, мийки, просушування свіжих ягід та фруктів перед етапом заморозки – це автоматизоване виробництво з мінімальною кількістю персоналу! Що вкрай важливо на сьогодні, у часи серйозного браку робочих рук та дозволяє досягнути високих стандартів якості продукції.

Відповідь на це питання – використання надсучасних автоматизованих ліній. Сучасний виробничий комплекс зі збирання, сортування, мийки, просушування свіжих ягід та фруктів перед етапом заморозки – це автоматизоване виробництво з мінімальною кількістю персоналу! Що вкрай важливо на сьогодні, у часи серйозного браку робочих рук та дозволяє досягнути високих стандартів якості продукції.

Основний функціонал (сортування, просушування, калібрування, нарізання та пакування) виконується на автоматизованих швидкісних лініях та приводиться в рух пневматичною енергією стисненого повітря. Крім того, висока точність процесів калібрування та нарізання – це результат використання високоточних сенсорів та швидкісних лез – де точність і швидкість досягається тим, що стиснене повітря подається з тиском не менше 8 бар та якістю згідно зі стандартом ISO 8573 Class 1.3.1, тобто повітря яке використовується у 100 разів чистіше та у 145 разів сухіше ніж атмосферне повітря навколишнього середовища! Саме така якість стиснутого повітря робить можливими точність і якість робочих процесів і, зрештою, продуктів.

Стиснене повітря високої якості – дуже коштовний енергомісткий продукт: вартість кожної 1000 м3повітря (стисненого до 8 бар та осушеного до точки роси -40°С згідно стандартам ISO 8573 Class 1.2.1) дорівнює 105 кВт*год=572,25 грн (приблизно 14,7 євро).

Тому компресорна станція використовує найсучасніші системи енергозбереження: регульована продуктивність компресорів під управлінням частотних перетворювачів (RS – технологія від Gardner Denver) надає можливості економити на енергоспоживанні до 35% загальних витрат на електроенергію. Ці компресори мають найвищий клас енергоефективності А+ та дають змогу повторного використання спожитої електроенергії у вигляді тепла з температурою 50-85°С.

Це тепло, в свою чергу, можна використовувати для побутових потреб, зокрема для обігріву води або приміщень у зимовий період (heat recovery/рекуперація тепла), таким чином зменшуючи загальні витрати виробництва.

Це тепло, в свою чергу, можна використовувати для побутових потреб, зокрема для обігріву води або приміщень у зимовий період (heat recovery/рекуперація тепла), таким чином зменшуючи загальні витрати виробництва.

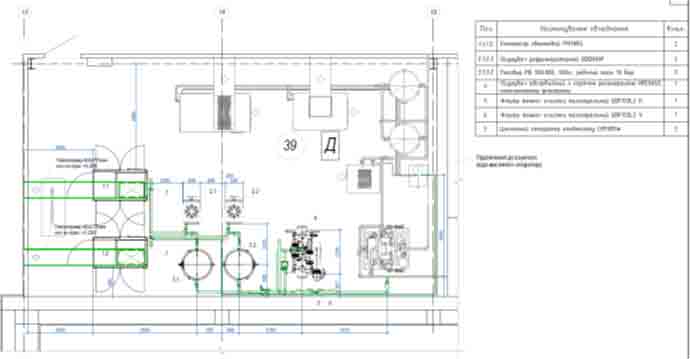

Для такого виробництва надважливим є технологія двоступеневого глибинного осушування стисненого повітря. В технології застосовано послідовне осушування рефрижераторним циклічним осушувачем з фільтрацією, а потім – адсорбційний осушувач з тепловою регенерацією.

Після такої глибокої та послідовної системи осушення, стиснене повітря має лише 0,119 г вологи/м3, що відповідає точці роси -40°С.

Комбіноване двоступеневе осушення поєднує переваги рефрижераторної технології (мінімальне споживання електроенергії) та адсорбційної технології (глибоке осушення до класу 2 згідно з ISO 8573). Також двоступеневе осушення має найнижчі показники ТСО (сукупних витрат володіння) завдяки тому, що найкоштовніший розхідний матеріал (молекулярне сито-адсорбент) використовується без міжсезонних перенавантажень вологою та служить без заміни до 8-10 років. Це в 2-3 рази довше, порівняно з одноступеневим осушуванням, та економить значні кошти.

.jpg) Після фасування та пакування готова заморожена продукція потрапляє на склад (що становить на цьому виробництві понад 10 тисяч палетомісць), де зберігається з температурним режимом до -20°С, що є оптимальним для зберігання готового продукту. Саме звідси продукт вже попрямує до українських крамниць та відбуватимуться експортні відвантаження до споживачів у понад 20 країн по всьому світу, адже виробництво має сертифікацію BRC Food Certificated.

Після фасування та пакування готова заморожена продукція потрапляє на склад (що становить на цьому виробництві понад 10 тисяч палетомісць), де зберігається з температурним режимом до -20°С, що є оптимальним для зберігання готового продукту. Саме звідси продукт вже попрямує до українських крамниць та відбуватимуться експортні відвантаження до споживачів у понад 20 країн по всьому світу, адже виробництво має сертифікацію BRC Food Certificated.

Стандарт BRCGS визнаний виробниками харчових продуктів у всьому світі. Сертифікація за цим стандартом підтверджує відповідність компанії наступним системам якості: НАССР (аналіз небезпеки та критичний контроль), належна виробнича практика, належна гігієнічна практика, належна лабораторна практика.

Дотримання цих високих стандартів на виробництві стало можливим завдяки автоматизації процесу та контролю та технологічним машинам, зокрема потужному високоефективному компресору, осушувачам, ресиверу та системі моніторингу компанії Gardner Denver.